|

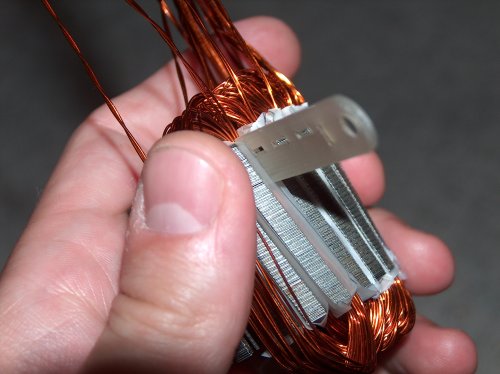

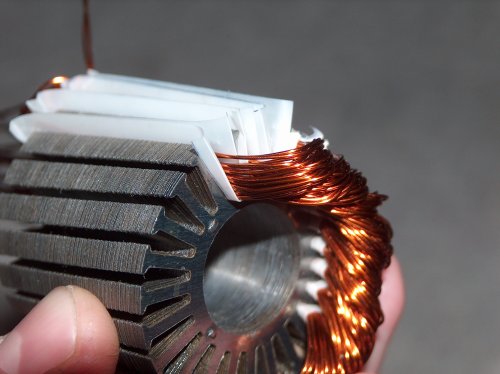

Man sieht relativ wenige gesehnt gewickelte Motoren. Im Grunde haben sie gewisse Vorteile, nämlich die relativ niedrige Windungszahl selbst bei kleiner Polpaarzahl und gegebener Drehzahlkonstante. Die einfachste Form der gesehnten Motoren hat je Magnetpol 3 Nuten. Bei 6 oder 12 Nuten sind die Magnetpole extrem groß, wodurch ein sehr dicker Rückschlussring nötig wäre. 18N6P würde schon gehen, 24N8P sieht schon richtig gut aus. also sollte mein erster gesehnter ein 24N8P werden. Die Bleche stammen von Ralph / Georges, die Magnete ebenso. Es kommen die schmaleren Magnete, dafür 2 kaskadiert zum Einsatz. Als erstes wurde der Stator vorbereitet. In ein Paar Versuchen vorab hat sich 'rausgestellt, daß das Schema so extrem rastet, daß mein Jazz 55 es nicht geschafft hat, genug Strom zum Anlaufen durch die Testwicklung zu schieben. Daher wurde der Stator nach den ersten Versuchen nochmal zerpflckt, und geschrät zusammengeklebt. Auf dem ersten Bild geht's los mit dem Wickeln. Der Stator ist vorbereitet, ein paar Nutisos liegen bereit. Als Nutiso kommt Polyesterfolie zum Einsatz. |

|

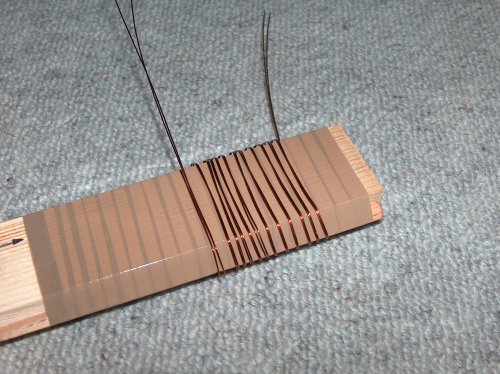

Als Wicklung sollen 12 Windungen 2 Stk 0,5'er parallel verbaut werden. Das ganze 24 mal. also in Summe 16x0.5mm parallel mit effektiv 1.5Windungen. Die Wicklung sollte aussen vorbereitet werden, und in die Nut gelegt werden. Dafür habe ich eine simple Vorrichtung gebaut, auf die der Draht gewickelt werden kann. |

|

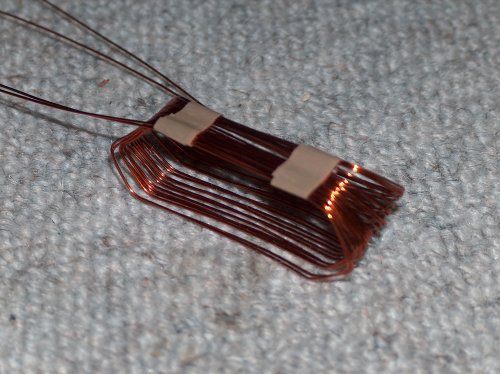

Die ersten 3 wicklungen haben eine Sonderstellung, weil sie erst mal nur mit einer Seite eingelegt werden dürfen, und erst ganz zum Schluss vollstädig eingelegt werden. Sie werden daher auf der einen Seite mit Klebeband fixiert |

|

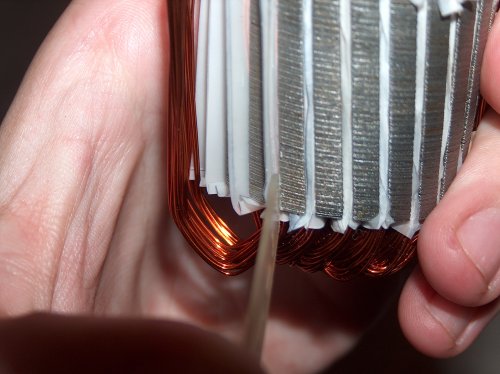

Die andere Seite wird durch die Nut in den Stator eingefädelt. |

|

Das macht man mit allen 3 Wicklungen. Damit die anderen Wicklungen nicht 'rausfallen ist es hilfreich, einen kleinen GFK-Streifen o.ä. in die Nut zu schieben. |

|

Die 4. Wicklung wird etwas aufwädiger. Sie liegt auf der einen Seite über der ersten Wicklung, die andere Seite kommt in die nächste Nut. |

|

Genauso die 5. Wicklung: wieder eine Seite ber die zweite Wicklung und die andere Seite in eine neue Nut. |

|

Ab dann geht es eigentlich flott von der Hand, weil nirgends mehr irgend welche Drähte dumm in der Gegend herum sehen. Hier sind schon 9 Wicklungen von 24 verlegt. |

|

Damit man sich die Arbeitsfolge besser vorstellen kann, hier der genaue Ablauf: Der Draht ist am praktischsten in Form einer Feder, nicht übereinander, sondern schön Windung für Windung nebeneinander vorbereitet. |

|

Man fängt damit an, die Seite einzulegen, wo schon Drähte in der Nut sind. Hier liegt der erste Draht schon in der Nut und wird aussen gehalten. |

|

Dann fädelt man den nächsten Draht ein, hält ihn fest,... |

|

Hier ist die erste Hälfte der ersten Seite eingelegt. Zwischendurch kann man immer wieder mit einem GFK-Streifen nachschieben, und vorsichtig drücken, damit alle Windungen in die Nut rutschen. |

|

Zum Schluß muß man schon immer wieder drücken, damit die Drähte alle in die Nut passen. |

|

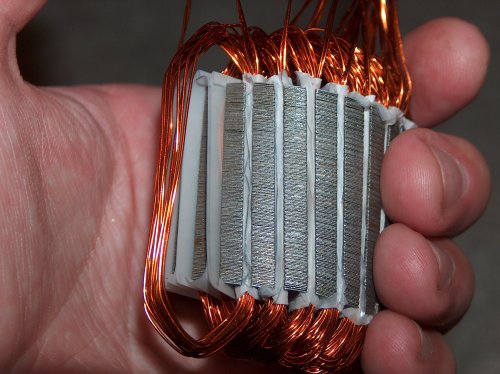

Dann kann man die Nutiso mit dem GFK-Streifen umfalten und in die Nut hineindrücken. Das ist zwar kein echter Nutverschluss, kommt in unserem Maßstab der Sache aber schon recht nahe. Jedenfalls bleiben so die Drähte zuverlässig in der Nut, zumindest wähend dem Wickeln. |

|

So sieht eine ordentlich verschlossene Nut dann aus: |

|

Dann widmet man sich der anderen Seite der Wicklung. Der erste Draht ist schon in die Nut hinein geschoben |

|

Stück für Stück werden so alle Drähte eingefädelt. Die Wickelköpfe nehmen dann erst mal etwas viel Platz weg, und blockieren die nächste Wicklung. |

|

Man legt den Stator dann auf eine Unterlage und drückt den Draht seitlich mit den Daumen richtung Mitte. Dann ist wieder genug Platz fr die nächste Wicklung. |

|

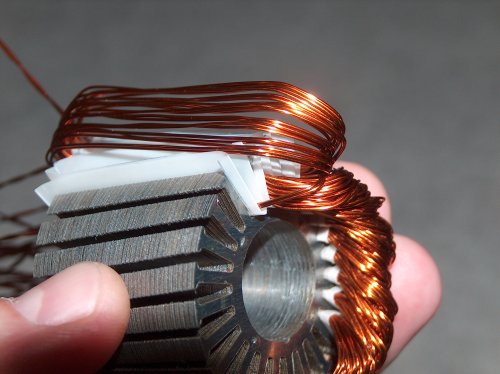

24 Wicklungen ziehen sich ganz schön. Bis zur 21. geht alles wie immer. Dann stehen die aller ersten 3 Wicklungen dumm in den Weg. |

|

Um weiter wickeln zu können werden dann die ersten 3 Wicklungen aufgestellt und mit Klebeband zur Seite gezogen. |

|

Dann ist Platz, um die letzten 3 Wicklungen zu machen. Nachdem die Letzte drinnen ist, ist man natürlich noch nicht fertig... |

|

Dann mssen nählich die jeweils zweiten Seiten der ersten 3 Wicklungen eingefädelt werden. Der Klebefilm wird entfernt, und die 2. Seite der ersten Wicklung möglichst wieder Draht für Draht eingelegt, und dann die Nut verschlossen. |

|

Dann die 2. Seite der 2. Wicklung... |

|

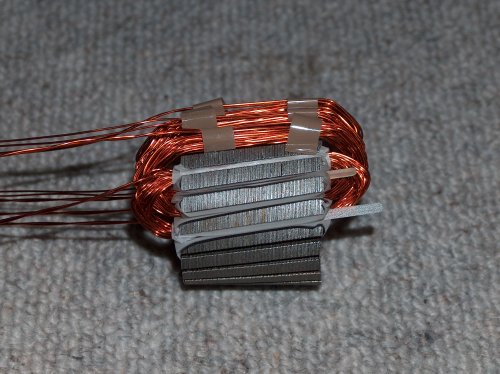

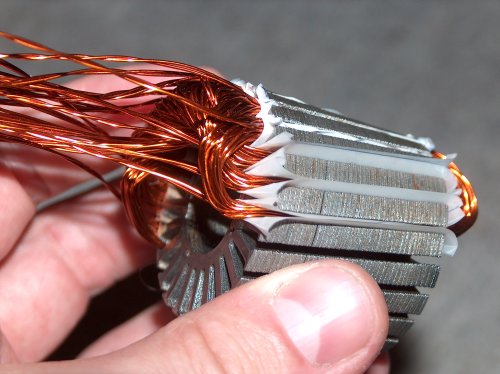

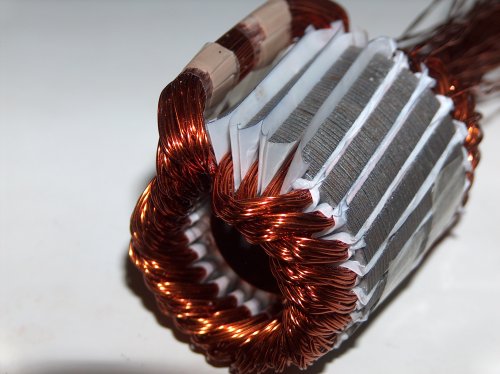

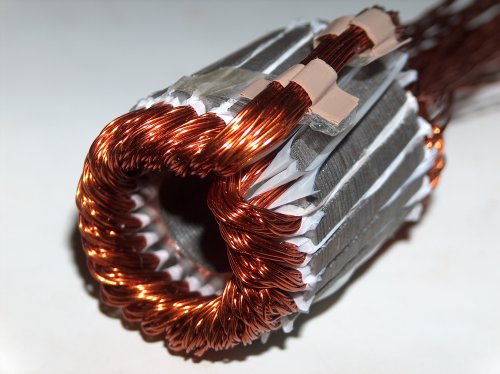

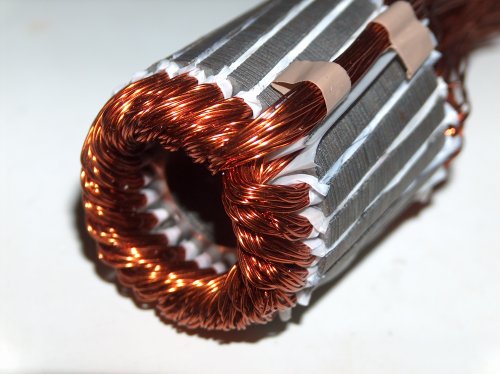

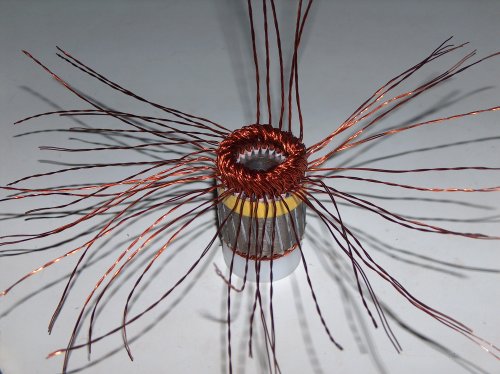

und nach der 2. Seite der 3. Wicklung ist endlich alles am Platz. Hier der fertig gewickelte Stator von vorne... |

|

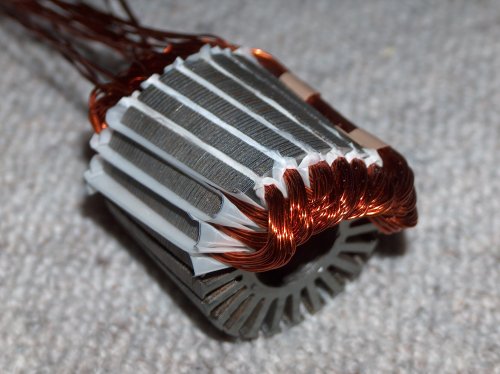

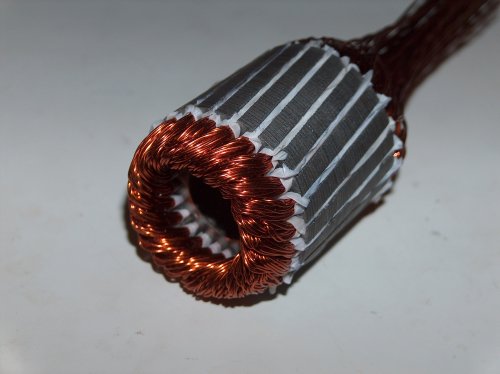

von der Seite... |

|

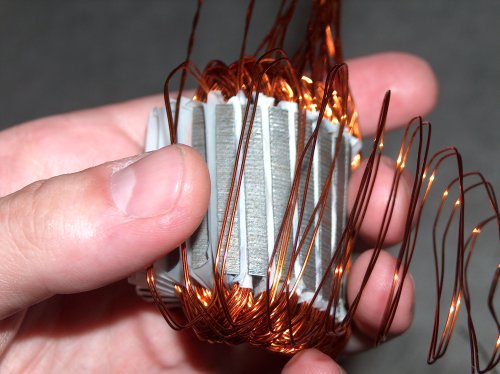

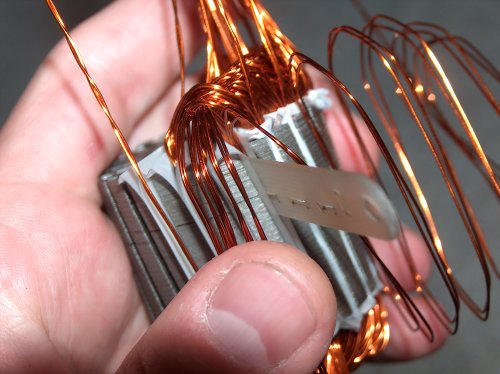

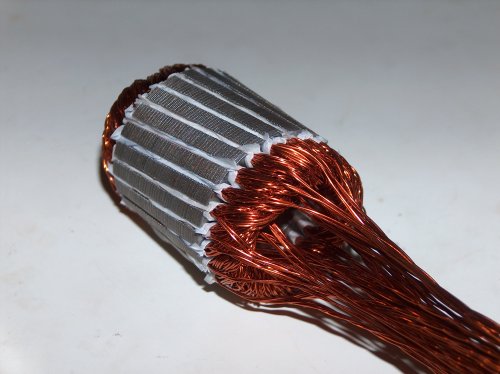

und von hinten. |

|

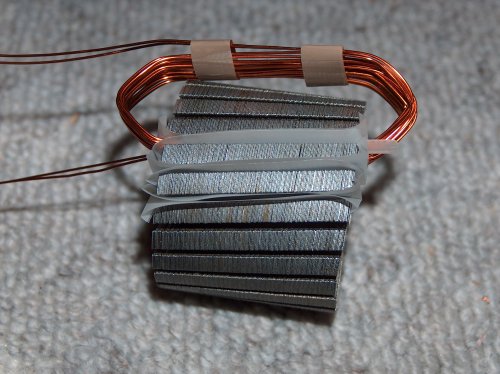

Die Wickelköpfe brauchen in dieser Form unendlich viel Platz. So viel Platz ist zumindest auf der Glockenbodenseite nicht. Die andere.. da kann man ja einen längeren Statorträger machen. Also mußte die eine Seite in Form gepresst werden. Dazu wurde eine ganz simple Pressvorrichtung gebaut. Ein Stöpsel in der Mitte verhindert daß Drähte nach innen ausweichen, ein Ring aussen herum und ein Ring zum pressen. Auf der anderen Seite braucht's dann nur noch einen stöpsel zum Gegenhalten. Beim verpressen haben sich die Drähte erst einmal durch die extrem dünne Iso gedrückt, und schätzungsweise 22 von 24 möglichen Statorschlüssen gemacht. Nach dem zurückziehen der Wicklung um einen mm waren aber dann alle Schlüsse weg. Dickere Iso oder vielleicht ein Kantenschutz sollte das verhindern können. |

|

Hier sind die Drähte also alle wieder ein Stück zurück geschoben, und auf dieser Seite mit Epoxi vergossen. |

|

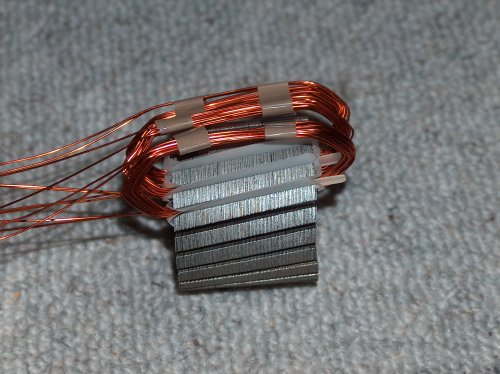

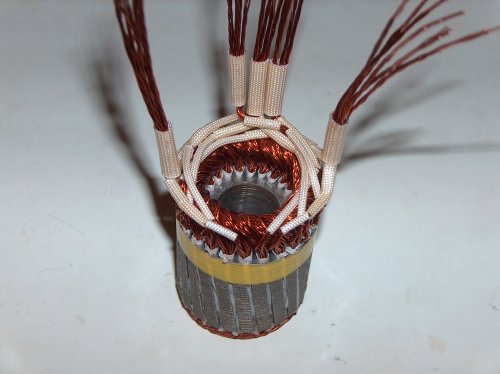

Hier sieht man mal, was ich mir da angetan hatte... insgesamt 96 Drahtenden |

|

Angepasst an den größeren Platzbedarf der Wickelköpfe und mit etwas Aufschlag für die Verschaltung habe ich dann einen schlichten Statorträger gedreht und gefräst. |

|

Zur Verschaltung wurden erst einmal alle innen liegenden Enden nach aussen durch gefädelt, und die 96 Drähte schon einmal in 24 Gruppen a 4 Drähte verdrillt. Dann die Phasen zusammengesammelt, und Stück für Stück isoliert. Insgesamt gibt es 2 Sternpunkte, wobei die Sterne nicht so geschaltet sind, daß man 2 Teilmotoren machen hätte können. Das ist aber auch nicht unbedingt nötig. |

|

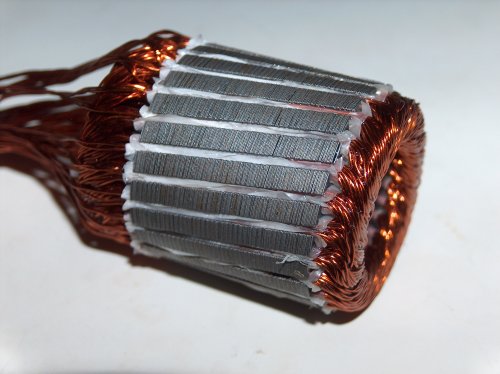

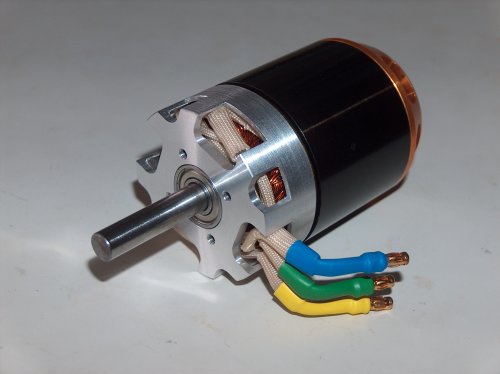

Und so sieht er dann endlich fertig aus.

Bei den ersten Lauftest hat sich dann herausgestellt, daß sich die Drähte am Statorträger aufgescheuert haben, wodurch ich in einer der Phasen einen der 16 Drähte verloren habe. Außerdem stellte sich heraus, daß er an meinen viel zu kleinen Stellern (Jazz55) bei kleineren Spannungen am Netzteil nur unwillig anläuft. Bei höheren Spannungen mußte ich dann feststellen, daß ich mich bei der Berechnung der Windungszahl exakt um den Faktor 2 verrechnet habe. Beim Nächsten wird also alles besser ;) |

Beim Wirkungsgrad muß man jetzt berücksichtigen, daß die Drehzahlkonstante schon sehr niedrig ist. Bei halber Windungszahl mit doppelt so vielen Drähten parallel, also doppelter Drehzahl sollten die Verluste durch die kleine Polpaarzahl bei weitem nicht quadratisch, sondern nur etwas über linear ansteigen. Bei einem viertel des Innenwiderstandes. Für die Verluste kommt noch dazu, daß die Magnetbedeckung bei fast 100% liegt, und noch dazu "falsch" kaskadiert sind, also immer die anziehenden Magnete aneinander mit Lücke zwischen den Gleichsinnigen. Bei den Versuchen, die Magnete in die richtige Lage zu bringen wäre mir einer beinahe gesprungen, weil er es vorzog, vom Rückschlussring weg zu springen, und nach einer halben Drehung auf dem Nachbarmagneten zu landen. Ein breiterer, oder vielleicht sogar einfach nur einer der Magnete unkaskadiert wären für die Verluste wohl besser. |

|