|

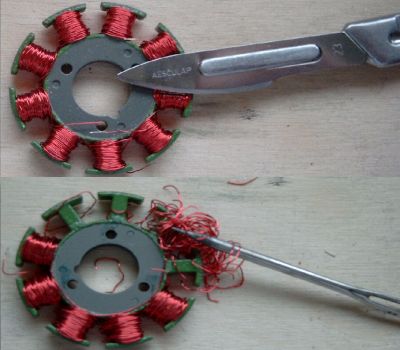

Um die Bewicklung schnell zu entfernen, schneide ich sie auf der Mitte des Statorzahnes mit dem Scalpell durch. Selbst wenn ich dabei die Isolierlackierung beschädige, spielt das an dieser Stelle überhaupt keine Rolle. Anschließend hebele ich die Drähte mit einer dicken Nadel vom Stator. |

|

Das Optimieren von Statoren mit dünnen Blechen durch ausdrehen ist nicht ganz einfach.

Ich verschraube den Kandidaten mit 1 oder 2 Unterlegscheiben. Die wichtigere dabei ist die in Meisselsupportrichtung hintere - sie fungiert als Widerlager und verhindert, dass sich die dünnen Bleche werfen bzw. nach hinten ausfranzen. Ins Dreibackenfutter wird für gute Kraftübertragung hinter einem verschraubten Zahn eingespannt. Damit sind die Hammerstiele selber nahezu unbelastet. Als Meissel verwende ich einen kleinen HSS, der klebscharf in Frontalrichtung angeschliffen ist. Wichtig ist, dass er in die Lochrundung passt und nicht mit der Unterkante schleift. Ein wenig schräg nach aussen Spannen ist ebenso hilfreich, wie das Abrunden der Unterkante. Gearbeitet wird in mehreren Gängen mit kleinem Span und minimalem Vorschub. Oder man arbeitet mit einem richtigen Dummie wie hier gezeigt. |

|

Die entstandenen Grate kann man zur Verminderung der Kontaktbereiche der Bleche untereinander (Wirbelströme) mittels Einlegen in z.B. Batteriesäure wegätzen. Hinterher nicht vergessen, alle Säurereste gut mit Seifenwasser (basisch) wegzuspülen. |

|

Neodymmagnete lassen sich mittels eines neuen Kopfschneiders (nicht Seitenschneider!) ohne Kerben in den Schneiden in der Länge sehr gut zuschneiden |

|

Man kann die Magnete auch in einer Vorrichtung abschleifen. |

|

Fehlerhaften Magneteinbau kann man gut vermeiden, wenn man alle Magnete so auf einem Stahllineal aufreiht, daß sie sich anziehen und dann fortlaufend durchnumeriert.

In dieser Reihenfolge so eingebaut, daß alle Ziffern lesbar sind, ist ein Magnetfehler ausgeschlossen.

Und man kann es mit einem Blick kontrollieren. Wenn man die Magnete dann so en Block in die Glocke schiebt, braucht man die Klebefäche nicht mehr zu berühren. |

|

Magnetabstände gleiche ich mit Bohrerschäften zehntelmilimeterweise ansteigend aus.

Zuerst mit einem augenscheinlich passenden Schaft eine Runde rum. letzter Abstand zu klein= kleineren Schaft nehmen,

letzter Abstand zu groß = dickeren Schaft probieren. Zuletzt, so man hat, mit meheren passenden Schäften gleichzeitig arbeiten.

So bekommt man ohne Schablonen und Einbauhilfen den Magnetabstand auf 1 Zehntel genau hin. Wenn die Schäfte parallel zur Motorachse aus der Glocke ragen, stehen die Magnete übrigens genau senkrecht. Noch besser gehen dazu (nichtmagnetische) Kupferdrahtstücke passender Dicke, wenn zur Hand. Wenn nicht, siehe den nächsten Tip! |

|

Guenther Hagers Idee: Wenn die Stärke nicht genau passt, kann man auch einen dicken mit einem dünnen Draht umwickeln. Einfach kurz mit Seku fixieren und Ablängen! |

|

Beim Bohren oder durch sonstige Unachtsamkeit in die Glocke geratene Eisenspäne lassen sich prima mit TESA oder anderem Klebeband entfernen |

|

Auch beim Verkleben einer Kompositglocke oder beim Ausrichten einer blechglocke leistet TESA gute Dienste. Der Stator wird so oft mit dünnem TESA umwickelt, bis er sich gerade noch stramm in den schon mit den Magneten versehenen Rückschlußring schieben lässt. Dann wird das Ganze mit dem Glockenboden verklebt. Bei einer Blechglocke sollte natürlich die Welle drin stecken! Wenn alles fest ist wird die TESA - Bandage entfernt und hat man einen garantiert gleichmäßigen Luftspalt und eine nicht eiernde Glocke. |

|

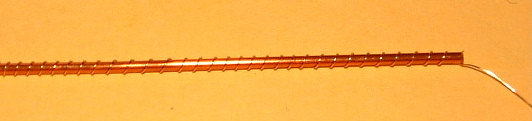

Zur Messung des Luftspaltes am gebauten Motor ist ein "Spion", genutzt in der KFZ-Technik

zum Messen von Ventilspielgröße oder Elektrodenabstand an der Zündkerze sehr gut zu mißbrauchen.

Die Blättchen mit einem dünnen beginnend so lange in den Luftspalt schieben, bis es nur noch stramm reingeht, das ist dann die Luftspaltbreite. zu haben z.b. bei Conrad: (82 34 89-6U für 4,10€) |

|

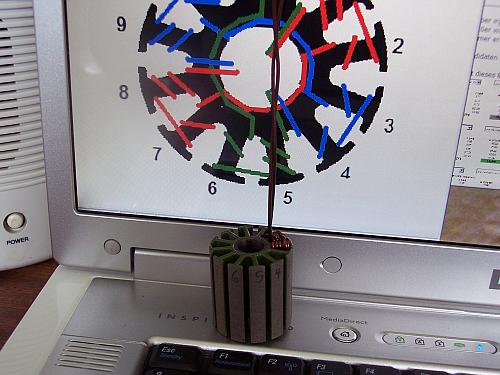

Auch dem geübten Wickler hilft folgende Vorgehensweise:

Das gewünschte Schema auf dem Bildschirm aufrufen oder ausdrucken. |

|

Beim verlöten von in gruppen gewickelten Drähten oder auch bei Sternpunkten ist ein passendes messingröhrchen sehr hilfreich. Es erhöht den querschnitt der verbindung und gibt auch mechanisch guten halt, sodaß Schwingungsbrüche der Lötstelle so gut wie ausgeschlossen sind. |

|

ich bohre Wellenlöcher in den Glockenboden immer in der gleichen Aufspannnung wie den Passsitz für den Rückschlussring.

zuerst ein kleiner Zentrierbohrer,

Dabei ist aber Vorsicht geboten- nach fest kommt nur noch locker. |

|

Die Presspassung zwischen Welle und Glocke sollte man mit Loctite 638 nachkleben,

damit sie dem großen Drehmoment vor allem der Monster dauerhaft widerstehen kann. Noch besser hält es natürlich, wenn man diese Stelle mit einem großen Lötkolben weich verlötet. |

|

Wenn man auf einer genauen Ständerbohrmaschine in eine Stahlplatte (grau) Bohrungen in den meist verwendeten Wellendurchmessern einbringt,

richtensich die plan auf der Fläche aufliegende Glocke und die in der akkurat senkrechten Bohrung steckende Welle (rot) automatisch rechtwinklig gegeneinander aus. Die Aufgabe der gebohrten Stahlplatte kann auch - falls vorhanden und nicht beim Demontieren verbogen - die Grundplatte des laufwerkes mit montiertem Lagerträger und Lagern übernehmen! So kann man gut erreichen, daß die Glocke (grün) nach dem Verkleben/Verlöten der Passung nicht eiert. Die Tesamethode ist jedoch imho eindeutig die bessere. |

|

Bei der Verwendung dünner Drähte sollte man auch dringend beachten: Kupferdraht wird bereits ab einer Zugkraft von 6kg/pro mm2 um 0,2% gedehnt. Was das für einen 0,5mm dicken Draht mit einem Querschnitt von 0,2mm2 bedeutet, ist leicht auszurechnen. Er dehnt sich bereits bei einer Zugkraft von nur 1,2kg. Wendet man diese Kraft jede Halbwicklung auf, kommt einiges an Drahtlänge hinzu - und wird an Querschnitt reduziert.

Dazu ein einfacher Test: Man nehme einen Draht mit genau abgemessener Länge und bewickle damit mit ordentlich Zug einen Stator.

|