|

Ein Häufchen Teile kam mir vor 3 Wochen ins Haus geflattert, dass einmal ein richtiger Speedcup- Motor werden sollte. Die Hardware ist ualitativ wirklich gut und hochwertig (stabil) gemacht. |

|

Die Kontaktfläche der Compositglocke ist schön groß - dazu kommen noch die Finger zwischen den Magneten. |

|

Mir persönlich wäre die 6mm Welle, die ohne zusätzliche Sicherung nur eingepresst (und wahrscheinlich verklebt) wird für einen solchen Kraftprotz zu dünn. Aber sowas ist ja Ansichtssache. |

|

Auf einem passenden dummie waren die Bleche wie immer schnell ausgericht und mit Acrylcyanat verklebt. |

|

Dann wurden die passgenauen GFK-Deckscheiben aufgeklebt. |

|

Die erste Hälfte der kaskadierten 5x2x25mm großen Magnete der Klasse "SH" ist zum Einkleben positioniert. Die Finger am Glockenboden machen das zum Kinderspiel. Am liebsten hätte ich sie durch meine breiten N200EH Segmentmagnete ersetzt - die hätten auch sehr gut gepasst, den übergroßen Luftspalt reduziert und die Temperaturbelastbarkeit erhöht. |

|

Die 2. Hälfte der Magnete wird verklebt. Dazu werden Holzkeile genutzt, um die sich abstoßenden Magnete eines Poles zusammenzupressen. Zum Verkleben wurde Loctite 638 benutzt. |

|

Ein Blech probeweise in die mit Magneten bestückten Glocke gelegt. Der Bohrer am unteren Magnetpol hat 1,6mm Durchmesser und Klemmt nicht - der Luftspalt im Motor beträgt damit etwa 0,8mm. Die Kombination 2mm Rückschluss, 2mm Magnetdicke und 0,8mm Luftspalt weicht doch ziemlich vom allgemein üblichen ab. |

|

Nach einigen Berechnungen habe ich mich entschieden, die Wicklung mit 5 Windungen 1,5 gruppenparallel sternverschaltet auszuführen, um das vorgegebene Ziel kv = 1000/V zu erreichen. |

|

Gewickelt habe ich 4 Windungenin kleinen Gruppen(hier komplett ausgeführt) und eine zusätzliche Windung im zick-zack-Modus. |

|

Um platz für die 6 Abgänge zu schaffen, wurde der Statorträger leicht modifiziert. Die beiden Sternpunkte sind angelegt und zum verlöten im Messingröhrchen vorbereitet. Ich benutze 220°C Lot, so stellen die Sternpunkte eine Sollbruchstelle im Motor dar. |

|

Um nach einem GAU die Hrdware gut wiedernutzen zu können, wird das Statorpaket nicht aufgeklebt, sondern mit einer langen M3 Madenschraube zwischen Stator und Träger gegen Verdrehen und Abziehen gesichert. |

|

Der Stator testweise auf dem Träger. |

|

EIn Blick durch den Glockenboden auf die fette Wicklung. Der Freiraum hat gerade so ausgereicht, dass nichts schleift. |

|

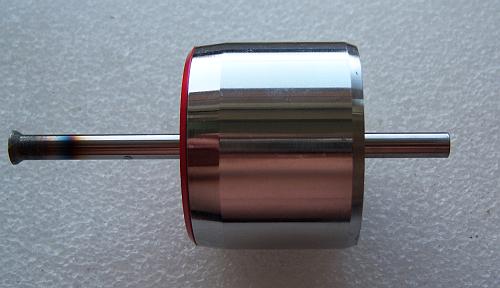

Der fertige Motor. Die Anschlüsse beider Teilmotoren wurden getrennt herausgeführt - damit ist die Option "2-Steller-Betrieb" nach wie vor offen. |