|

Bei http://www.spulen.com/shop habe ich 2 verschiedene Kerntypen gekauft.

Die schwarzen sind Kool-Mµ- Kerne, die grauen MPP. Beide von Magnetics. Kool Mµ zeichnet sich im Vergleich zu MPP durch höhere magnetische Aussteuerbarkeit aus. Sie liegt bei etwa 1.1T, gegenüber 0.8T bei MPP. Auf jeden Fall deutlich weniger als Siliziumeisen. Die höhere Aussteuerbarkeit wird beim Nutlosen aber nicht benötigt, so daß statt Eisenblechen auch Eisenpulver verwendet werden kann. MPP mit der schlechteren Aussteuerbarkeit ist dabei noch verlustärmer als Kool Mµ, ist aber auch deutlich teurer. Kurz nach der Bestellung wurden die MPP-Kerne von 10€ auf 24€ verteuer. |

|

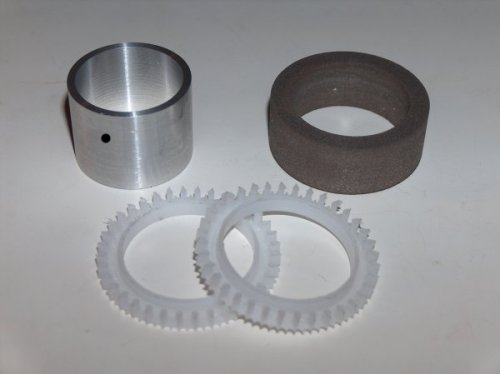

Die Kerne haben einen Nenn-Durchmesser von 48mm. Verwendet mal 4x4'er (5x5'er) Magnete als asymmetrisches Halbach-Array mit 12 (10) P, passen die Magnete knapp um den Kern. Beide müssen also deutlich abgedreht werden, um auch noch den Platz für die Wicklung zu schaffen. |

|

Als erstes sollte ein kleiner (15mm lang, 4x4'er Magnete 12P) mit dem billigeren Kool-Mµ entstehen.

Das Material ist ausgesprochen ekelhaft zu bearbeiten. HSS schafft nicht einen Durchgang beim Innendrehen. Selbst bei weicheren Hartmetallsorten muß man nach jedem zweiten (!) Durchgang nachschleifen. Wenn man das nicht macht, platzt der Kern auf (woher ich das wohl weiß...). Härtere Hartmetallsorten scheinen aber besser zu gehen. Aussen habe ich nicht nachschleifen müssen. |

|

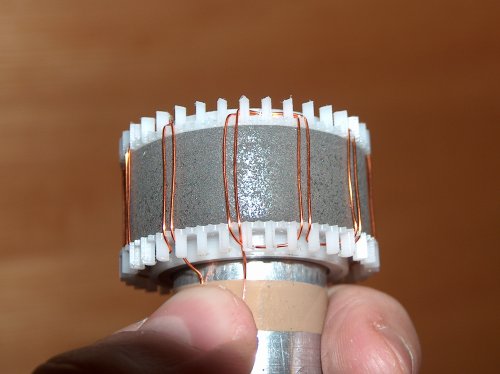

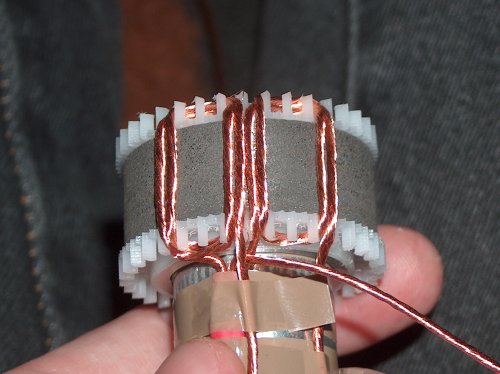

Da es sicher nicht einfach ist, die Wicklung ganz ohne Hilfe zum Ausrichten der einzelnen Adern aufzubringen, habe ich Wickelkopfplatten gefräst.

Jeder Draht (Litze wegen der Wirbelströme im starken Querfeld) hat seine eigene Rille am Rand, jede Wicklung wird 'oben 'rum' von einer Nase gehalten. Hier wurde schnell klar, daß die geplante Wicklung einfach unmöglich war. 3 Litzen wären nicht nebeneinander gegangen, also sind es nur 2 geworden. Außerdem mußte ich für den ersten Versuch auf Querschnitt verzichten, was sicher nicht gut für den Wirkungsgrad ist... |

|

Eine Aufnahmehülse aus Alu rundet die Statorteile ab. |

|

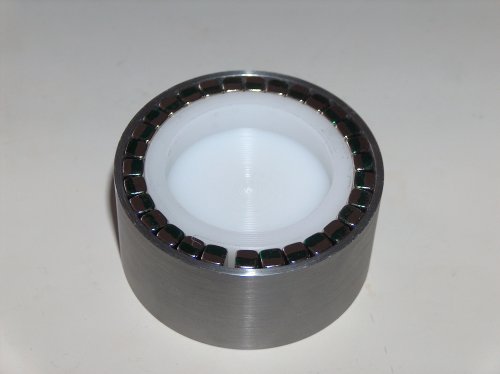

Der Kern wurde auf die Alu-Hülse geklebt, und die Wickelkopfplatten aufgesetzt.

|

|

Der Statorträger ist 08/15.

Einzig überraschend war, daß der 4mm dicke Glockenboden auf meiner CNC-Fräsmaschine einwandfrei per 2mm VHM in's Volle gefräst werden konnte. |

|

Zusammengesteckt bekommt man schon einen ganz guten Eindruck vom künftigen Motor. |

|

Ein Halbach-Array ist immer eine nicht-triviale Aufgabe.

Leider wurde der RR ein klein wenig zu groß. Daher der Spalt zwischen den Magneten, die hier nur Probesitzen. Passend zu Magneten und Rückschlussring wurde ein Stöpsel aus POM gedreht. Die Magnete wurden (kaum sichtbar auf dem Bild) an einem Magnetpol markiert. |

|

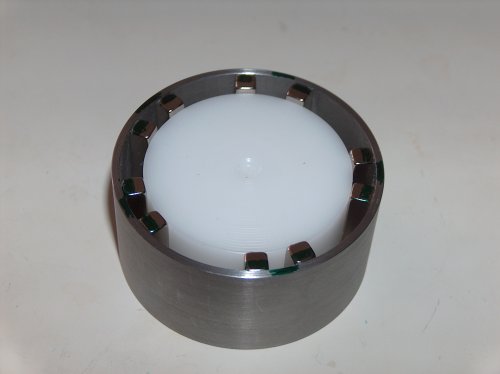

Im ersten Schritt wurde der Rückschlussring markiert, wo in etwa die 'einen' Pole liegen sollen.

Dann kommen die 'einen' Magnete alle in den Spalt. Beim 2/3 asymmetrischen Halbach-Array sind es 2 Magnete je Pol, und immer ein tangentialer Magnet zwischen den Polen. |

|

Dann kommen die tangentialen Magneten dran.

Die werden paarweise, damit sie sich auch wieder abstoßen, dort eingeschoben, wo letztlich die 'anderen' Pole sein sollen. |

|

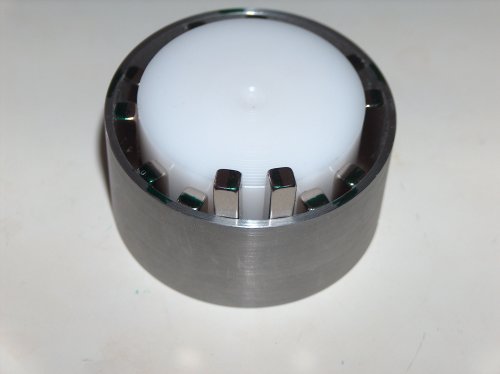

Alle tangentialen Magnete sind eingeschoben.

Dann verfährt man genauso mit den 'anderen' Polen. |

|

Zum Schluss wird es etwas eng. Ein konisches Stück Plastik (Laminierpinsel-Stiel) hilft, die Magnete zu schieben. |

|

Endlich geschafft. |

|

Die Glockenböden für die Motoren sind auch 08/15.

Wie immer vorgedreht, auf eine Spannvorrichtung geschraubt und gefräst. die Speichen sind schön hoch, zum einen wegen der Steifigkeit, zum anderen um gut zu lüften. |

|

So sehen die Böden doch schon ganz gut aus, auch wenn die Deckscheiben noch fehlen. |

|

Das Wickeln habe ich mir bis zum Schluss aufgehoben (oder auch vor mir her geschoben).

Den Stator habe ich auf einen Dorn aufgesetzt, um die Wicklungsenden immer wieder per Tesafilm festkleben zu können. |

|

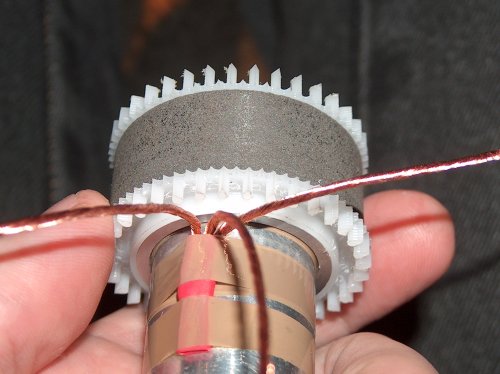

Als erstes habe ich eine Testwicklung aus dünnem Kupferlackdraht gewickelt.

Den Anfang habe ich letztlich anders gemacht, und zwar habe ich in der linken der beiden Rillen angefangen. Die 2. Windung wickelt sich dadurch besser. Hier war der Hintergrund aber eher, die richtige Drahtlänge abzuschätzen. |

|

Testwicklung von oben |

|

Die 3 Litzen wurden abgelängt, der Sternpunkt verlötet, eingeschrumpft und am Stator fixiert. |

|

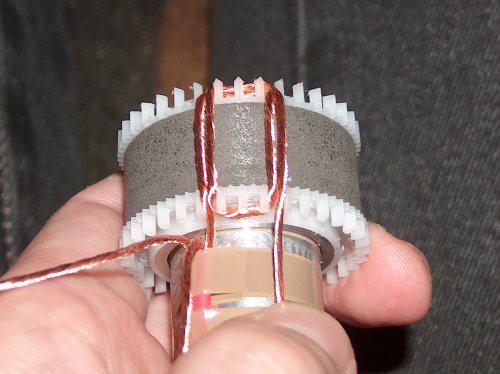

Als erstes kam die erste Wicklung mit dem rechten Draht dran.

Das ist eine untere Wicklung, weil die Wickelköpfe Statornäher, 'unten' liegen. |

|

Dann als zweites die erste Wicklung mit dem linken Draht.

Das ist auch eine untere Wicklung. Es liegen jetzt also an einer Stelle 2 untere Wicklungen genau nebeneinander. Auf dem Bild kommt die mittlere Litze auf der falschen Seite der fixierten Litze 'raus. Es geht nämlich links neben den 4 nebeneinander liegenden Litzen weiter... |

|

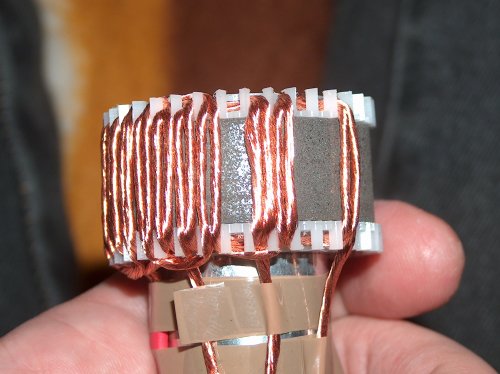

Als erste reguläre Wicklung der Wickelfolge kommt der mittlere Draht dran.

Die Wicklung liegt an der Stelle, wo die Wicklungen der ersten beiden nebeneinander liegt. Die Wicklung kommt über die anderen Wicklungen drüber, die Wickelköpfe liegen auf den unteren Wickelköpfen, es ist also eine 'obere' Wicklung. Mit der gleichen Litze kommt ganz rechts neben die 3 Wicklungen gleich noch eine untere Wicklung. Damit entsteht für die Litze ganz links die gleiche Situation. Wieder gibt es 2 aneinander grenzende untere Wicklungen. |

|

Mit der linken Wicklung verfährt man wieder genauso.

Erst eine obere Wicklung über die anderen beiden, dann eine untere rechts daneben. |

|

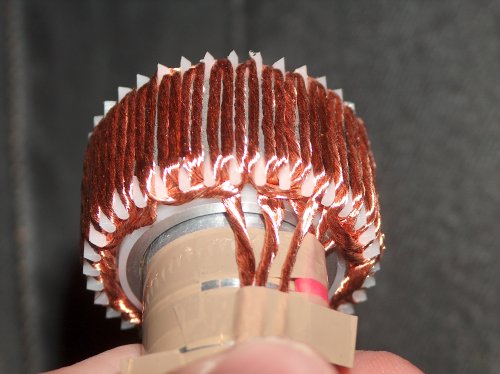

Ganz zum Schluss kann man natürlich 2x keine Untere mehr machen, weil die am Anfang gemacht wurden.

Dann ist der Stator fertig bewickelt. |

|

Das ganze nochmal von oben. |

|

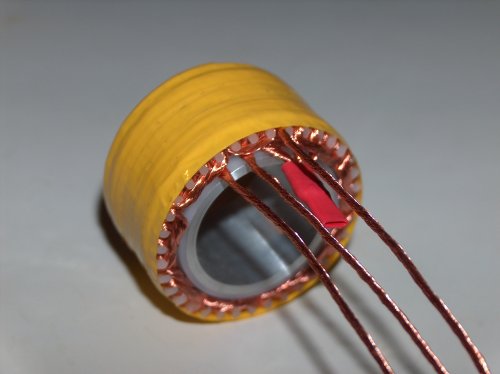

Dann wurde der Stator mit Klebeband eingepackt.

Möchte man den Stator wirklich einsetzen, ist es natürlich sinnvoll, den Stator mit etwas richtig festen zu armieren, z.B. mit einer dünnen Lage AFK (Aramidfasser-Kunststoff). |

|

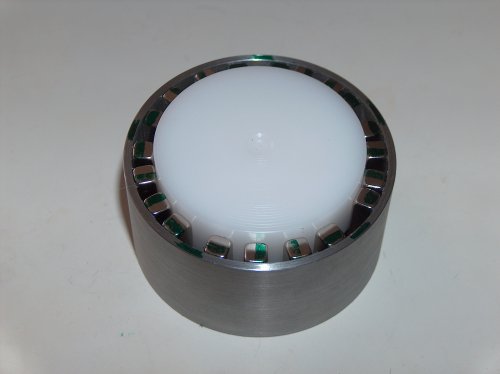

Fertig zusammengebaut fehlt nur noch die Deckscheibe. Fällt aber kaum auf, weil die hinten drauf gehört. |

|

Wie erwartet hat der Motor quasi kein Rastmoment, woher auch. An einem normalen Jazz dreht er 10000RPM bei 10V. Leerlaufstrom im Ersten Versuch allerdings 1.6A, das ist richtig mies, vor allem im Vergleich zu den Berechnungen.

Als erster Schritt wurde der Lüfter zugeklebt, um zu testen, was der Lüfter an Verlusten bringt. Daß man später ordentlich lüften muß,

ist klar, aber es ist eben ein Unterschied, ob die Verluste rein als Wärme üder als Kühlung entstehen... |

|

Teile der ersten und 2. Generation. POM statt Alu, MPP-Kern und bessere Wicklung. |

|

Die Wicklung wurde per Weißleim fixiert. Danke für den Tipp, so kann man den Kern ggf. nochmal retten, was mit Epoxi sehr schwer wäre. |

|

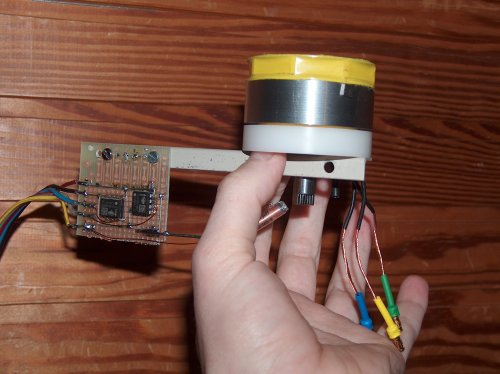

Da der Läufer doch recht unrund läuft, habe ich probiert, ob man ganz primitiv messen kann, wie unwuchtig der Läufer dreht. 2 Beschleunigungssensoren nehmen dabei die Bewegung des Statorträgers auf, eine Stabkerndrossel dient als Drehgeber, um die Rotationslage der Unwucht lokalisieren zu könnnen. Wuchten wird so zwar nicht zum Kinderspiel, aber wenigstens ist es nicht mehr reines try and error. Schade, daß zum dynamisch Wuchten am vorderen Rückschlussring-Rand kein Platz für Kitt ist. Bohren möchte ich nicht, das wäre mir zu unästhetisch. Also wird nur so gut wie möglich am Lüfterende per Kitt gewuchtet werden. |

|

Mit dem neuen Motor wurden genauere Messungen gemacht, bei denen sich herausstellte, daß anscheinend alleine durch die Unwucht des Rotors, die leider auch bei einem 2. Versuch nicht besser wurde, zu nennenswerten Verlusten führt. Je nach dem, wie der Motor gehalten wird, ob man mehr oder weniger Taumelbewegung zuläßt, kann man die Leerlaufstromaufnahme beeinflussen. Sie lag aber zum Schluss immerhin bei etwa 150mA bei 24V und 8000 RPM. Alleine die niedrige Induktivität zusammen mit der blockförmigen Ansteuerung bei recht sinusförmiger EMK führt zu Leerlauf-Kupferverlusten von etwa 0.8W. D.H. daß 22% der Leerlaufverluste dem Ansteuerverfahren zuzuschreiben sind. Bei höherer Belastung wird der Ripplestrom, der diese Verluste verursacht aber irrelevant, weshalb die üblichen Berechnungsverfahren für den Maximalen Wirkungsgrad hier versagen müssen. Nach den üblichen Verfahren wären es etwa 93%. |