|

Wie soll man nach dem paketieren am besten vorgehen, wenn man "nackte" Statorbleche hat ? |

|

Oder wenn sowas wie auf dem Bild mit einem beschichteten Stator passiert ist? |

|

Am einfachsten geht es, wenn man passend gefräste und nicht zu dünne GFK- Isolierscheiben zur Hand hat. Einfach mit Epoxi oder Sekundenkleber aufkleben, die Kanten nacharbeiten und fertig. Was die Dicke angeht, sollten es bei Drahtdurchmessern von >1,5mm mindestens 1mm dicke Scheiben sein. Bei Extremmotoren mit 2,5er Wicklung habe ich auch schon 2mm dicke Isoscheiben verwendet. |

|

Wenn bei einem pulverbeschichteten Statorpaket nur kleinere Bereiche betroffen sind, dann kann man diese Ecken mit Epoxidharz oder dickem Acryllack ausbessern. Sekundenkleber ist nicht temperatirbeständig genug und daher für diese Anwendung ungeeignet. Man sollte der reparierten Stelle in jedem Falle genug Zeit geben, ordentlich auszuhärten, bevor man sie mechanisch belastet. |

|

Man kann auch Gewebe ...... |

|

oder Isolierpapier (für große Statoren) bzw. Backpapier (kleine CDr's)auflaminieren und nach dem Aushärten frei dremeln oder schneiden. Bei größeren Statoren empfiehlt sich die verwendung von Glasgewebe weil es mechanisch deutlich belastbarer ist. |

|

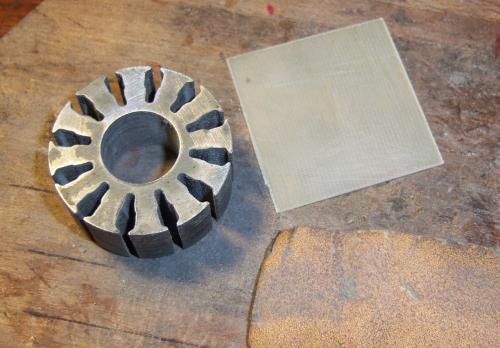

Ich wende in letzter Zeit eine andere Methode an, die zu sehr genauen und mechanisch hochbelastbaren Endplatten führt. Hier liegt ein Stück 0,5mm dickes GFK neben einem blankgeschliffenen Statorpaket. |

|

Die mit leichtem Übermaß zugeschnittene und angerauhte Platte wird flächig auf das Statorpaket geklebt. Dazu kann man Epoxidharz oder Sekundenkleber verwenden. |

|

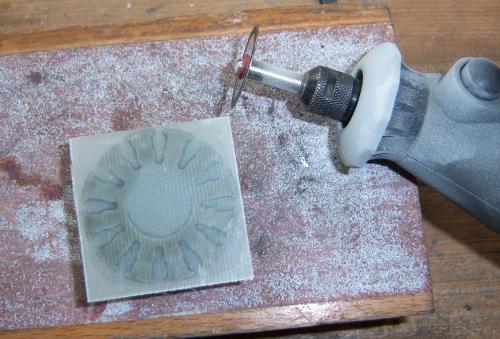

Das ganze sieht nach dem Aushärten aus wie aufdem Bild. Der Schleifer mit der Diamantscheibe liegt schon bereit. |

|

Zunächt schneide ich die Aussenkotur grob zurecht und das Mittelloch ein.... |

|

...und arbeite alles mit der Feile an den Konturen nach. |

|

Dann werden mit der Trennscheibe die slots ringsum gerade eingeschnitten. |

|

Wer eine ruhige Hand hat und sich das zutraut, kann die Einschnitte gleich etwas breiter machen. Dabei sollte man aber gut darauf achten, das die Statorform nicht ungewollt zu verändern. |

|

Dann werden mit den passenden Feilen die Konturen innerhalb der slots nachgearbeitet. Das geht schneller als man glaubt! |

|

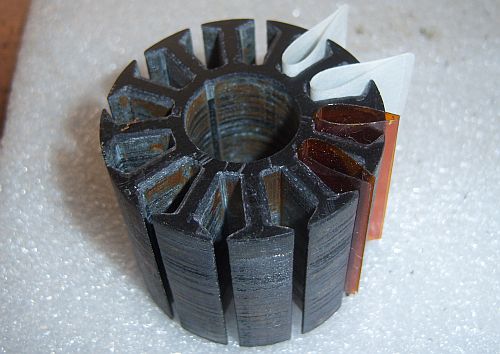

Wenn beide Seiten so bearbeitet sind, ist der Stator fast wickelfertig. |

|

Ich lege in die Slots entweder dicke Kaptonfolie (0,1mm -0,15 dick)oder Isolierpapier vom professionellen Motorenwickler (Nomex 0,15-0,2mm dick) ein. Wichtig dabei ist, dass die GFK-Scheibe beidseits etwa 1-2mm vom Papier überstanden wird, also länger ist, als das Paket incl. Isoscheiben. |

|

Diesen wickelfertigen Stator habe ich nach dem Aufkleben der Endplatten zusätzlich komplett mit Auspuff bzw. Ofenlack beschichtet.

Diese Lacke sind je nach Farbe und Hersteller zwischen 400 und 700°C temperaturfest und somit das non plus ultra für thermisch hochbelastete Motoren. Da die thermische und die mechanische Belastbarkeit jedoch 2 verschiedene Dinge sind, wird auch hier zusätzlich mit Isopapier in den Slots gearbeitet. Ein Verzicht auf das Einlegen von Papier / Folie ist bei unbeschichteten Statoren nicht zu empfehlen! Da Eisen, Kupfer und die Vergussmasse sich bei Erwärmung ausdehnen und dazu die Vergussmasse und das Harz in der Matrix der Isoscheiben weich wird, bauen sich in der Wicklung erhebliche Drücke auf. Dann beginnt sich das Kupfer gerade auf den Kanten des Statorpaketes durch das GFK zu drücken, bis es die scharfe Kante des äussersten Statorbleches erreicht und die Lackisolation des Drahtes verletzt wird. Dann hat es dort Kontakt und wenn das an 2 Stellen passiert ist, killt es unter Umständen den Steller. Genau dort hilft dann das Isopapier oder die Kaptoneinlage im Slot: Der Druck wird einerseits vermindert und zudem auf die Fläche verteilt und das Durchschneiden der Isolation wird weitgehend verhindert. |

|

Der aktuelle "Goldstandard" für hochbelastete Motoren:

Zunächst werden werden die Oberflächen der Statorpakete nachgefeilt (Ausgleich von Unregelmäßigkeiten beim Stapeln) und dann durch ein 1-stündiges

Bad in 50%er Phosphorsäure die letzten Stanzgrate weggätzt und durch die oberflächliche Umwandlung von Eisen in Eisenphosphat isoliert. |